Wiercenie dolnych źródeł pomp ciepła – wymienniki geotermalne pionowe

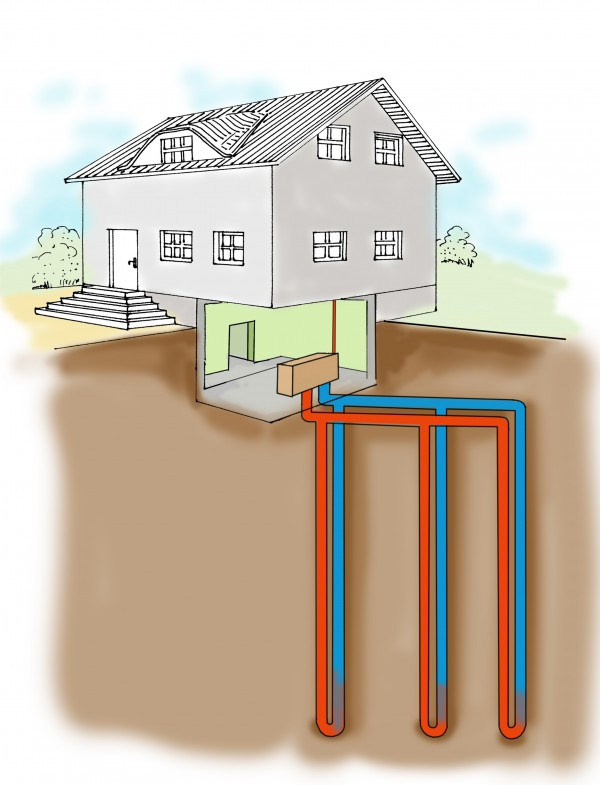

Sondy gruntowe pionowe ze względu na stałą i dosyć wysoką temperaturę są najlepszym źródłem energetycznym dla pomp ciepła. Wykonanie odwiertów pod sondy pionowe ma na celu umieszczenie na zadaną głębokość rur w postaci U-kształtnej rurki o określonej średnicy. Najczęściej stosowanymi średnicami rur są DN40. Głębokość odwiertów uzależniona jest od ilości ciepła jakie planujemy uzyskiwać z gruntu. Najczęściej spotykane to 80-120mb. Dokładną głębokość odwiertów należy policzyć w oparciu o współczynnik mocy cieplnej gruntu. Rozróżniamy różne metody wiercenia, głębokości odwiertów i średnice wiercenia. Wybór określonej metody wiercenia zależy przede wszystkim od warunków gruntowych. Bardziej wilgotny i spoisty grunt zwiększa wydajność sond gruntowych i pompy ciepła. Zgodnie z zaleceniami wytycznych PORT PC (wydanie 01/2013) oraz niemieckich VDI 4640 minimalna odległość odwiertów od fundamentów budynku wynosi 1,5 m, a od granicy sąsiedniej działki powinna wynosić min. 3 m. Dopuszcza się także wykonanie pionowego GWC pod budynkiem, po dokonaniu odpowiednich uzgodnień budowlanych. W przypadku zastosowania kilku odwiertów minimalna odległość między nimi powinna wynosić 8-10% długości odwiertu.

Przestrzeń między rurami pionowego wymiennika ciepła, a ściankami odwiertu powinno się wypełniać masą wypełniającą.

Wypełnienie zapewnia :

– prawidłową wymianę ciepła solanki z gruntem

– zabezpiecza rury wymiennika przed uszkodzeniami – większe bezpieczeństwo pracy wymiennika

– uszczelnienie otworu na całej długości rur – zapobiega przedostawaniu

się zanieczyszczeń powierzchniowych oraz separuje przewiercone poziomy wodonośne. Pompę ciepła można uruchomić po upływie minimum 7 dni od wykonania pionowego GWC. Uwarunkowania formalno-prawne dla wykonywania pionowych instalacji dolnego źródła w otworze wiertniczym dla pomp ciepła:

>30m – nie ma obowiązku zgłaszania robót organom administracji geologicznej. Obszar ten nie podlega Ustawie Prawo geologiczne i górnicze, dlatego też do tak płytkich wymienników nie potrzebujemy projektu robót geologicznych za wyjątkiem instalacji na obszarze górniczym, w tym przypadku wymagany jest projekt robót geologicznych.

>100m – wymagane jest zgłaszanie robót geologicznych organom administracji geologicznej oraz projekt robót geologicznych. Jest to obszar regulowany ustawą Prawo Geologiczne i Górnicze.

<100m – wymagane jest zgłoszenie robót geologicznych administracji geologicznej oraz organom nadzoru górniczego.

Wymienniki geotermalne poziome

Popularność wymienników gruntowych poziomych wiąże się z prostotą konstrukcji, sposobem układania, jak też rodzajem wykorzystywanych narzędzi/urządzeń (jak np. koparka). Jednocześnie grunt wokół wymiennika poziomego charakteryzuje się zdecydowanie większą stabilnością temperatury niż powietrze atmosferyczne, występuje też możliwość samoistnej i pełnej regeneracji złoża w okresie lata. Wadą tego rozwiązania jest potrzeba dużej powierzchni i na dużą skalę prowadzone prace ziemne.

Gruntowy wymiennik ciepła (w postaci instalacji hydraulicznej umieszczonej w gruncie, wewnątrz której przepływa ciecz niezamarzająca) dostarcza ciepło i chłód dla gruntowej pompy ciepła (PC) lub też wspomaga dogrzewanie/chłodzenie powietrza w instalacji wentylacji mechanicznej.

W przypadku PC poziomy wymiennik gruntowy stanowi jeden z najczęściej stosowanych sposobów zapewnienia ciepła niskotemperaturowego niezbędnego do funkcjonowania urządzenia. W rozwiązaniu z kolei rozbudowania instalacji wentylacyjnej o grzanie i chłodzenie w oparciu o OZE, wymienniki gruntowe pełnią istotną rolę w obróbce cieplnej powietrza (chłodzenie, grzanie), wykorzystując urządzenia współpracujące z centralą (dostępne m.in. na rynku COOLER czy OCTAGON). W obu przypadkach korzysta się z glikolowych gruntowych wymienników charakteryzujących się analogiczną budową, tyle że w pierwszym przypadku nazywane są dolnym źródłem – DŹ (większa wymagana moc chłodnicza na potrzeby PC), w drugim to glikolowy gruntowy wymiennik ciepła – GGWC (zwyczajowo mniejszy ze względu na wymaganą mniejszą moc chłodniczą).

Wielkość wymiennika związana jest z ilością energii, jaką chcemy uzyskać. W przypadku PC charakteryzowana jest przez tzw. moc chłodniczą, która uzależniona jest od jednostkowego strumienia ciepła gruntu, która to wielkość uzależniona z kolei jest od rodzaju gruntu. Najczęściej wymiennik jest częścią instalacji podziemnej, na którą w przypadku występowania co najmniej kilku sekcji, składa się dodatkowo: rozdzielacz, rury dobiegowe. Wymiennik stanowi rozłożona rura, która ułożona jest w sposób meandryczny w wykopie, zapewniając równomierne odebranie ciepła z gruntu. Jest to tzw. wymiennik meandryczny, wykonywany najczęściej na budowie. Celem ułożenia takiego wymiennika zdejmuje się całą masę ziemi, przygotowuje podłoże, wyrównuje je, oczyszcza. Wykonanie wymiennika wymaga „przemieszczania” dużych ilości ziemi (potrzebne jest miejsce na tymczasowe umieszczenie zdjętego urobku) i wymaga gruntownego odbudowania terenu. Jest to najlepsza metoda i jedynie ona gwarantuje poprawne przygotowanie podłoża i właściwe ułożenie wymiennika. Zdjęcie całej masy ziemi jest niezbędne szczególnie dla gruntów sypkich. W tym przypadku należy dodatkowo zabezpieczyć ściany wykopu przed osuwaniem się gruntu. W przypadku gruntów spoistych można ewentualnie posłużyć się np.: koparką podsiębierną o szerokiej łopacie czy koparko-ładowarką, niekiedy można też zastosować koparką łańcuchową „kopiąc pod rurę”. W przypadkach „kopania pod rurę” jest jednak wysokie niebezpieczeństwo osunięcia się ziemi. W zależności od szerokości wykopu układa się pojedynczą rurę, lub dwie po przeciwstawnej stronie wykopu. W każdym przypadku podczas wykonywania wykopu bezwzględnie należy zapewnić jego jednorodność oraz czystość.

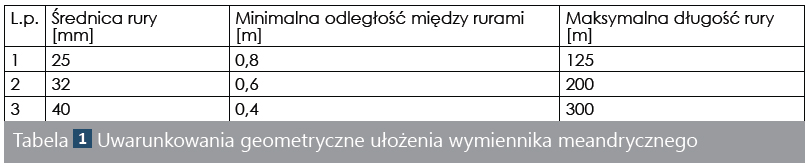

Celem określenia odległości układania rur przyjmuje się zasadę, iż podaje się minimalne odległości rur od siebie dla standardowego gruntu o strumieniu 17 W/m2. Nie ma potrzeby zmiany odległości, gdy grunt będzie charakteryzował się większym strumieniem. W tym przypadku osiągnie się wyższe wartości temperatury pracy układu, co zwiększy sprawność instalacji. W tabeli 1 podano minimalne odległości układania rur i maksymalne jej długości.

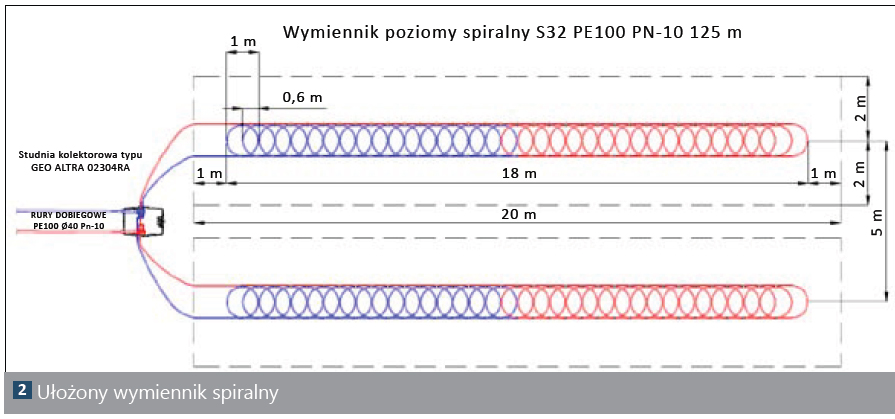

Innym typem wymiennika również powszechnie stosowanym jest wymiennik spiralny. Wykonany jest z rury o średnicy 32 mm i długości 125 m ułożonej w postaci spirali. Rozwijając wymiennik w wykopie, uzyskuje się spiralę z rury, którą łączy się sąsiednie okręgi celem zachowania odpowiedniego odstępu między rurami. Średnica zwoju wymiennika wynosi ok. 1 m. Na początku przed ułożeniem w wykopie należy wymiennik rozciągnąć i sprawdzić ciśnieniowo. Następnie celem zapewnienia odpowiedniego rozłożenia (tzn. sąsiednie rury powinny być oddalone o 50-60 cm), należy skleić taśmą co drugą rurę w osi wymiennika. Rurę powrotną następnie z końca rozłożonego wymiennika centrali trzeba przeciągnąć do rury zasilającej umieszczonej z przodu. Sposób ułożenia wymiennika (przygotowanie podłoża, podsypka, próba ciśnieniowa) jest opisany w kolejnym rozdziale.

Charakterystyka wymiennika:

odległość kręgów dla rozłożonego wymiennika ok. 0,6 m; całkowita długość rozłożonego wymiennika to 18 m (wymiennik zbudowany jest z 125-metrowej rury);

odległość osi wymienników od siebie w osi wynosi 5 m (dla strumienia ciepła co najmniej 17 W/m2).

Odległość środków wymienników pozostaje bez zmian, nawet w przypadku gdy strumień ciepła przekazywany przez grunt jest większy. Wymiennik pracuje wówczas na wyższych parametrach – gwarantuje to wyższą sprawność PC.

Spotkać się można również z tzw. wymiennikiem spiralno-meandrycznym (np. MS32). Jest to rozwiązanie pośrednie pomiędzy meandrycznym a spiralnym. Występuje jako produkt gotowy. Na budowę przywożony jest w postaci „walca” o podstawie 1,2 m i wysokości 1 m, który rozwija się „jak dywan” na budowie. Wielkość wymiennika po rozłożeniu, odległość od kolejnego i szerokość wykopu są analogiczne, jak przy wymienniku spiralnym.

Wybór miejsca i posadowienie wymiennika poziomego

Wybór miejsca posadowienia wymiennika jest sprawą niezmiernie istotną. Uwzględnia się m.in.: lokalizację inwestycji, ukształtowanie terenu, sposób wykorzystania terenu, występujące instalacje podziemne, rodzaj gruntu i obecność wód przypowierzchniowych. Głębokość posadowienia

Głębokość posadowienia wymiennika poziomego uzależniona jest od miejsca montażu, a ściślej głębokości strefy przemarzania gruntu (pośrednio również od głębokości posadowienia studni). Istotne jest, aby wymiennik umieścić poniżej tej strefy. Zapewni to brak wymrożenia wymiennika w porze zimowej od strony warunków klimatycznych – podniesie więc ogólną sprawność pompy ciepła, zaś w przypadku wykorzystania wymiennika do obróbki cieplnej powietrza zwiększy ilość pozyskanego ciepła. Przyjmuje się, iż głębokość jest większa o 20-30 cm od głębokości przemarzania. W przypadku konieczności położenia części wymiennika w strefie przemarzania należy zastosować stosowną izolację (wówczas ta część wymiennika będzie pełniła jedynie funkcję transportową). Ważną kwestią jest, aby dno wykopu było jednorodne – poziome i oczyszczone (bez uskoków).

Rodzaj rury a sposób przygotowania podłoża

Sposób przygotowania podłoża pod wymiennik uzależniony jest od rodzaju gruntu i stosowanej rury.

Stosuje się rury polietylenowe, co najmniej klasy HDPE 100 (zaleca się PE-RC odporne dodatkowo na tzw. powolną propagację pęknięć). Dla wymienników poziomych – menadrycznych zaleca się stosować średnicę 40 mm. Uzyskuje się najlepszy efekt związany z ilością pozyskiwanego ciepła w stosunku do nakładów (ilości rury). Spotkać można również rury o średnicy 32 mm, a nawet 25 mm. Sposób układania dla każdej rury przebiega identycznie, z tym iż dla rur o mniejszych średnicach rury układa się ich więcej w przeliczeniu na 1 m2 powierzchni gruntu.

Dla rur powszechnie jeszcze stosowanych HDPE wymagane jest zrobienie podsypki i obsypki. W przypadku rury wykonanej w najnowszej technologii z PE-RC wykorzystanie materiałów sypkich wokół rury nie jest konieczne. Jeśli decydujemy się na odporną rurę PE-RC, można stosować uproszczony sposób montażu przyśpieszający wykonywanie prac i obniżający koszt robót (m.in. nie ma potrzeby stosowania piasku). Wykorzystuje się oczyszczony, wyrównany i stabilny grunt rodzimy umieszczany na spodniej „niezruszonej” warstwie wykopu. Dodatkową zaletą z punktu widzenia przekazywania ciepła jest fakt, że ciepło transportowane jest wydajniej (wyższy współczynnik przewodzenia ciepła gruntu rodzimego niż piasku). Warto zatem stosować nowe technologie rur nawet w przypadku wymienników poziomych.

Dla gruntów sypkich nie ma konieczności wykonywania podsypki. Warunek: podłoże musi być jednorodne. W pozostałych przypadkach dla rur HDPE zaleca się układanie warstwy podsypki i obsypki (drobny piasek). Zabezpiecza ona przed ewentualnym oddziaływaniem zanieczyszczonego gruntu rodzimego np. w kamienie. Ze względu na konieczność uzyskania dobrego transportu ciepła z gruntu należy ograniczać grubość tej warstwy w stosunku do wymagań, które są stosowane np. w przypadku rur kanalizacyjnych. Często wystarczającą warstwą jest 10 cm, która okala rurę (suma grubości pod i nad). Warstwę też należy zagęścić.

Wymiennik, co do zasady, powinien być układany poziomo. Należy jednak zachować minimalny spadek w kierunku od studni do wymiennika, tak aby odpowietrznik zamontowany w studni rozdzielacza mógł odpowietrzyć układ.

Wymienniki gruntowe pracują cyklicznie. Parametry podczas pracy zmieniają się. Okres późno letni i wczesno jesienny jest czasem największego wygrzania gruntu, w ten sposób temperatury na głębokości umieszczenia wymiennika poziomego są najwyższe. W momencie rozpoczęcia eksploatacji (po regeneracji w okresie letnim) następuje cykliczne wychładzanie się gruntu, co skutkuje powolnym spadkiem temperatury czynnika roboczego, który dochodzi np. do pompy ciepła. Jest to proces naturalny. Najniższa temperatura jest obserwowana z końcem zimy, wówczas wartości temperatury na głębokości wymiennika mogą oscylować wokół 00C (a nawet być nieco poniżej tego poziomu). Odpowiednia głębokość posadowienie, średnica rury, odległość między sąsiednimi rurami, czas eksploatacji gwarantują uzyskiwanie w sposób niezakłócony założonego strumienia ciepła.

Wymienniki wodne

Wymiennik wodny jest innowacyjnym układem dolnego źródła do gruntowych pomp ciepła umieszczanym bezpośrednio w zbiornikach wodnych (staw, jezioro, zbiornik z ciepłem odpadowym technologicznym, itp) na minimalnej głębokości 2 metrów poniżej lustra wody. Odbiór ciepła podobnie jak w wymiennikach gruntowych odbywa się za pośrednictwem wodnego roztworu glikolu (HENOCK P lub KILFROST GEO). Istnieje możliwość napowietrzania akwenu wodnego.

Wymiennik posiada kompaktową budowę. Zbudowany jest z szeregu rur HDPE zwiniętych w kształt cylindryczny, połączonych w specjalistyczny układ rozdzielaczowy pętli Tichelmana. Wymiennik zajmuje powierzchnie ok. 3,5 m2 (średnica ok. 2m).

Charakterystyka pojedynczego wymiennika Materiał: polietylen HDPE 100 RC/HDPE 100;

Średnica rur wymiennika: 20 mm;

Średnica rur rozprowadzających (średnica przyłącza): 32mm, 40mm, 50mm

Wymiary zwiniętego wymiennika (przygotowanego do transportu): 2m /0,2m

[średnica/wysokość] Pojemność rur: ok 55 dm3;

Moc chłodnicza pojedynczego modułu wymiennika do ok. 3 kW (uzależniona od warunków panujących w zbiorniku wodnym);

W zależności od zapotrzebowania cieplnego oraz ukształtowania zbiornika wodnego istnieje możliwość łączenia wymienników w pionie lub poziomie. Przed każdym montażem zalecane jest wykonania badania morfologii dna w celu wybrania optymalnego miejsca posadowienia. W razie zainteresowania usługą prosimy o kontakt.

Pomiar przewodności gruntu metodą TRT

W procesie projektowania dolnego źródła pomp ciepła do zasilania dużych obiektów szczególnej wagi nabiera wartość zdolności przekazywania ciepła przez sondy osadzone w odwiertach. Wytyczne Niemieckiego Stowarzyszenia Inżynierów VDI 4640 podają, że zdolność przekazywania ciepła do sondy geotermalnej w zależności od rodzaju gruntu może się wahać od 20 do 100 W/ m.

Aby uniknąć niedoszacowania lub przeszacowania zdolności gruntu do przekazywania ciepła coraz częściej przeprowadza się badania przewodności cieplnej gruntu za pomocą metody echa temperaturowego. Metoda ta polega na iniekcji ciepła do otworu i pomiarze temperatury zasilania i powrotu czynnika dostarczającego ciepło. Na podstawie przeprowadzonych pomiarów wyznacza się przewodność cieplną gruntu w obszarze, w którym osadzona jest sonda geotermalna, a tym samym pozwala to wyznaczyć zdolność gruntu do przekazywania ciepła.

Do wyznaczania przewodnictwa cieplnego gruntu stosuje się ruchomy zestaw pomiarowy wyposażony w źródło ciepła, pompę obiegową i rejestratory do pomiaru temperatury i ciepła przekazywanego do gruntu.

Metoda TRT

Podczas określania wydajności cieplnej gruntu od końca lat dziewięćdziesiątych coraz powszechniej stosuje się metodę określaną w literaturze TRT lub GRT (thermal response test lub geothermal response test). Badania w tej metodzie wykonywane są za pomocą ruchomego (przewoźnego) zestawu pomiarowego. W miejscu, w którym ma zostać zlokalizowane pole sond geotermalnych najczęściej wykonuje się jeden lub w przypadku bardzo dużego pola sond – więcej pomiarów. W wykonanym otworze osadza się sondę geotermalną, a następnie dokonuje się pomiaru współczynnika efektywnego przewodnictwa cieplnego gruntu. Przez przewodnictwo efektywne należy rozumieć przewodnictwo wypadkowe: tworzywa, z którego wykonana jest sonda geotermalna, wypełnienia otworu wiertniczego i gruntu otaczającego sondę geotermalną.

Wyznaczanie współczynnika efektywnej przewodności cieplnej metodą TRT polega na iniekcji do gruntu poprzez sondę geotermalną energii cieplnej o stałej i znanej wartości. Czynnik wypełniający sondę cyrkuluje w obiegu zamkniętym sondy i urządzenia pomiarowego, przekazując ciepło do gruntu. Temperatura czynnika na wlocie i wylocie z sondy geotermalnej jest cały czas rejestrowana. Pomiar prowadzi się do czasu ustabilizowania się przepływu ciepła w gruncie.

Współczynnik efektywnego przewodnictwa gruntu wyznacza się, korzystając z równania przepływu ciepła w funkcji czasu wg Busso, Georgieva i Rotha

Równanie (1) można zapisać w funkcji zlinearyzowanej, gdzie k jest współczynnikiem kierunkowym prostej na wykresie, temperatura jest na osi Y, a czas w godzinach przedstawiony jest w skali logarytmicznej na osi X .

Stąd wyznaczamy współczynnik efektywnego przewodnictwa cieplnego gruntu:![]()

Badania przedstawioną metodą wykonywane są w wielu krajach europejskich, USA, Kanadzie i Japonii w oparciu o skonstruowane przez instytucje czy firmy prowadzące badania urządzenia pomiarowe. Spośród wielu doniesień literaturowych o uzyskanych wynikach w niniejszej publikacji przedstawiono wyniki uzyskane przez L. Schiavi dla następujących warunków: Zależność współczynnika przewodzenia ciepła λ od czasu pomiaru przypadek A – λ = 2 W/mK; B – λ= 3 W/mK. Zależność ta była badana wielokrotnie, czas prowadzenia pomiaru wg różnych źródeł wynosi od 50 do 70 godzin. Badania te wskazały, że przedłużanie czasu powyżej 70 godzin nie ma wpływu na wynik pomiaru.

Wyznaczania przewodnictwa cieplnego gruntu w Polsce zajmuje się Firma Clima Komfort która wykonuje badanie metodą echa temperaturowego. Badanie to przeprowadzane jest w odwiercie próbnym lub podczas pierwszego odwiertu w miejscu, w którym przewiduje się osadzenie sond geotermalnych. Wartość przewodnictwa cieplnego wyznaczana jest w oparciu o równanie przepływu ciepła w funkcji czasu wg Busso, Georgieva i Rotha. Czas testu wynosi do 72 godzin, dokładność wyznaczania przewodności cieplnej gruntu to około 10%. Do przeprowadzania badań wykorzystuje ruchomy zestaw pomiarowy

TRT-Komfort 2.9 wyposażony w:

– element grzejny od 2 do 9 kW (możliwość doboru mocy grzewczej co 1 kW),

– pompę obiegową,

– pomiar i rejestrację temperatury zasilania,

– pomiar i rejestrację temperatury powrotu,

– pomiar i rejestrację mocy cieplnej,

– kontrolny pomiar i rejestrację natężenia przepływu,

– pomiar i rejestrację temperatury zewnętrznej.

Tym zestawem pomiarowym możemy wyznaczyć dodatkowo opór odwiertu w ziemi. Parametr ten pozwala określić dla danego czynnika roboczego i głębokości odwiertu graniczny przepływ czynnika.

Pomiar przewodności gruntu w warunkach polowych

Po wykonaniu pierwszego odwiertu i osadzeniu sondy geotermalnej do sondy przyłącza się urządzenie TRT Komfort 9.2 ustalając natężenie przepływu czynnika na projektowanym poziomie. Pomiar trwa około 72 godzin. Na podstawie zarejestrowanych wyników temperatury zasilania i powrotu oraz wielkości mocy cieplnej, wykorzystując metodę najmniejszych kwadratów, prognozuje się wartość przewodnictwa cieplnego gruntu w obszarze odwiertu i na tej podstawie wyznacza się zdolność gruntu do przekazywania ciepła.

Ile kosztuje badanie przewodnictwa cieplnego gruntu?

Koszt wykonania badania gruntu to wydatek około 8000 zł. Rodzi się więc pytanie: czy to wysoka suma? Odpowiedź jest prosta.

Badanie takie powinno być w praktyce obligatoryjne dla obiektów o zapotrzebowaniu ciepła powyżej 100 kW. Dla potrzeb ogrzania takiego budynku w praktyce wykonuje się około 20 sond, każda w koszcie 8000 zł.

Zmniejszenie więc tej liczby sond – dzięki określeniu rzeczywistej wartości zdolności przewodzenia gruntu – z 20 do 18, to oszczędność na samej inwestycji 16 000 zł. Kolejny aspekt to oczywiście zapewnienie pokrycia obliczeniowego zapotrzebowania na ciepła dla obiektu, a więc eliminacja niedoszacowania lub przeszacowania „możliwości” sond. Warto więc – szczególnie w dużych obiektach – zainwestować w badanie, by zapewnić komfort ogrzewania pompami ciepła.